三氯化氮(氯堿廠)爆炸事件樹分析及預防措施——事件樹分析

運用事件樹分析(ETA)方法,分析氯氣液化過程三氯化氮爆炸的初始原因,從而找出過程控制的要點和采取措施,避免三氯化氮爆炸條件的生成。同時,對液氯充裝、用戶液氯汽化安全使用也進行了分析。

電解鹽水含銨;三氯化氮;爆炸;事件樹分析

1 事件樹分析介紹

事件樹分析(Event Tree Analysis,簡稱 ETA)是安全系統工程的重要分析方法之一,是一種從原因到結果的自上而下的分析方法,從一個初始原因事件,交替考慮成功與失敗的兩種可能性,然后再以這兩種可能性分別作為新的初始原因事件,如此繼續分析下去,直至找到最后的結果 。因此,它是一種歸納邏輯樹圖,事故發生的動態發展過程形象、清晰地貫穿在整個樹圖中。

事故的產生是一個動態的過程,是若干事件按時間順序相繼出現的結果,每一個初始原因事件都可能導致后果,但并不一定是必然的結果。因為事件向前發展的每一步都會受到以下方面的制約:

(1) 操作規程;

(2) 防失誤設計和安全防護設施;

(3) 人機對話和操作人員的控制;

(4) 安全管理機制度的約束;

(5) 其他條件的制約。

因此,每一階段都有兩種可能性結果,即達到既定目標“成功”和達不到既定目標的“失敗”。

2 三氯化氮爆炸事件樹分析

重慶天原化工總廠“4.16”三氯化氮爆炸事故,造成9人死亡,3人受傷;氯氣泄漏導致15萬人疏散。據專家組初步判斷:主要原因是氯罐及相關設備陳舊,泄漏處置時工作人員違規操作;但專家還推斷,引起爆炸的直接原因可能就是存在化學物質三氯化氮。

了解三氯化氮從何而來、如何控制,是解決問題的根本關鍵!

所有的危險、有害因素盡管有各種各樣的表現形式,但從本質上講,之所以能造成有害的后果,都可歸結為存在能量、有害物質失去控制兩方面因素的綜合作用,并導致能量的意外釋放的結果。

氯堿廠三氯化氮的爆炸,是系統中存在有害物質和危險能量的表現形式。過去氯堿企業曾一度對三氯化氮引起高度重視,通過生產工藝過程控制,已經在理論和實踐上基本解決了三氯化氮堿安全生產的威脅。

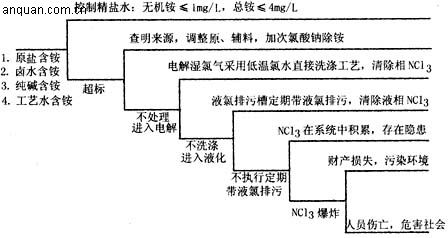

對于氯堿廠典型的生產工藝過程,采用圖1事件樹分析:

圖1 氯堿廠NCl3事件樹分析

上述事件樹分析從事故的起因(或誘發事件)開始,途經原因事件到結果事件為止,每一事件按“成功”和“失敗”兩種狀態進行分析。成功和失敗的交叉點稱為岐點,用樹枝的上分枝作為成功事件,把下分枝作為失敗事件,按事件發展不斷延續分析,直至最后結果,最終形成一個在水平方向橫向展開的樹形圖。

根據分析結果,可以按“成功”事件繼續,按“失敗”事件糾正,即達到既定目標的“成功”,消除事故隱患。同時,根據分析過程,可以看出,在事件發展過程,有4個受到控制的步驟,只有這幾個步聚連續失敗時才會導致事故的發生。因此,事故的發生不是單因素問題,是一連串系統問題必然的結果。

1966年8月8日,浙江某廠使用含有銨(20g/L)的廢堿液配制6000m3鹽水,由于氨味太大,加入鹽酸中和,進入電解槽系統產生了NCl3,導致1#液化器發生爆炸。事故分析是1#液化器數月未排污,8月7日停止使用后殘余約500kg液氯,隨著液氯不斷汽化,殘余液氯中NCl3濃度增高而發生爆炸(這一案例還說明了氯氣液化設備必須經排污處理后方可檢修,避免殘余液氯汽化后NCl3濃縮,在檢修過程引起爆炸)。

1994年3月18日,山東某廠液氯汽化器發生的爆炸,是在拆除汽化器底部排污管過程中發生的,排污管炸得粉碎,造成1人死亡、2人重傷、1人輕傷。原因是使用鹵水含銨超標,造成系統三氯化氮積累。汽化器底部排污管積聚的殘余液氯在拆除過程中常壓汽化(沸點為-34℃),NCl3濃縮引起爆炸(這一案例還說明了氯氣液化設備必須經排污處理后方可檢修,避免殘余液氯汽化后NCl3濃縮,在檢修過程引起爆炸)。

1 三氯化氮性質及產生

三氯化氮在常溫下是黃色的油狀液體,沸點71℃(液氯沸點為-34℃),相對密度1.65,自燃爆炸溫度95℃。在電解槽陽極液pH為2~4的條件下,將產生NCl3,其反應如下:

![]()

NCl3是一種極易爆炸的物質。采用汽化氯工藝裝液氯時,當汽化器中液氯蒸發時,三氯化氮與氯的分離系數為6~10,即把相氯中NCl3含量為1,而液相氯中三氯化氮含量為6~10。所以NCl3大部分存留于未蒸發的液氯殘液中。當汽化器內液氯總量隨著汽化越來越少時,積留在其中的NCl3含量就越來越高,超過5%時即有爆炸的危險。在氯氣液化生產中,氯相中NCl3應小于5%,當NCl3高濃度時僅需要很少能量就能發生爆炸。液氯中三氯化氮含量為0.05%時,如果1t液氯汽化后剩余液量為10kg,此時,液相中三氯化氮含量高達5%,這些殘余液體完全蒸發時氣相中三氯化氮濃度也是5%,即有爆炸的危險。

2 NCl3→N2+ 3Cl2

2 三氯化氮爆炸危險因素

引起爆炸的操作有:啟、閉閥門,敲擊,撞擊,液體沖擊(泵抽),用水蒸氣汽化,明火高溫等。爆炸的范圍可小至積聚在閥門底部小量NCl3,在操作閥門時爆炸。爆炸產生的能量與NCl3積聚的濃度或量有關,最小引起無損害爆鳴。

傳統的液氯充裝是由汽化器來完成的,由于液氯壓力有限,只能采用(規定45℃熱水)汽化液氯提高壓力,然后充裝液氯鋼瓶。當汽化器容積不變的條件下,NCl3爆炸溫度可達2128℃,壓力可達536MPa(在空氣中爆炸溫度約為1700℃)。所以,即使液氯中只有微量的三氯化氮,如不注意汽化溫度(采用水蒸氣或明火加熱)和蒸發量,就會存在重大隱患。這種原因引起的爆炸事件在國內曾發生多起。采用勞倫斯泵直接將氯加壓充裝鋼瓶則完全消除了上述隱患。但是,用戶在使用中,應禁止使用水蒸氣或明火直接加熱鋼瓶汽化液氯,鋼瓶中至少要剩余液氯5~10kg,鋼瓶內禁止產生負壓或物料倒灌(配置緩沖罐),液氯充裝單位應定期清洗鋼瓶和充裝前檢查鋼瓶。

對三氯化氮的產生可以從原、輔料工藝流程的操作規程等方面進行控制。過程控制和采取的預防措施如下:

1 原、輔料的控制

1.1 原料鹽的控制

避免運輸、堆垛、倉儲過程含銨物質污染原鹽。

1.2 鹵水的控制

控制地下鹽礦注水的水質量,避免鹵水含銨。

1.3 化鹽水的控制

在采用河水化鹽時,特別在農村使用化肥的季節,應嚴密監視化肥對水體的污染,避免化鹽水含銨。

1.4 精制劑的控制

在精制鹽水過程,應控制添加精制劑帶入含銨物質。

2 工藝流程控制

2.1 控制精鹽水指標

無機銨≤1mg/L,總銨≤4mg/L(離子膜電解鹽水經過二次精制后,總銨檢測一般為“O”).

2.2 加次氯酸鈉

在精制鹽水中加次氯酸鈉除銨,并且壓縮空氣吹除。

2.3 采用氯水冷卻洗滌工藝

用板式(Ti)熱交換器將氯水冷卻,低溫氯水直接洗滌電解槽出來的濕氯氣(凈化氯氣)。

2.4 采用合理工藝

采用冷凍劑-冷凍鹽水-氯氣液化(間壁式)熱交換工藝,避免制冷劑(氨)與氯氣接觸(通常采用氯作為冷媒,一般是將氨蒸發器和氯冷凝器分別與冷凍鹽水熱交換,一旦設備腐蝕泄漏,也不至于氯和氨直接接接觸,由此發生事故的幾率很小的)。

2.5 液氯分離的控制

氯氣液化后,經分離器、排污槽將NCl3排出系統(堿吸收處理)。

3 操作規程控制

3.1 建立安全控制指標

無機銨≤1mg/L,每天分析1次;總銨≤4mg/L,每周分析1次;特殊情況跟蹤分析,作為安全指標,每天報安全部門備案。

3.2 控制排污物中NCl3含量不得超過60g/L,如發現排污物中的NCl3含量大于80g/L,應增加排污量(帶液氯排污)和排污次數,并加強檢測;如排污物中的NCl3含量大于100g/L時,應采取措施查找原因。

采用了以上過程控制措施,除非每一過程連續失控,否則是不會發生事故的。

通過以上分析可以看出,三氯化氮引起的爆炸,決不是偶然的。如果在原料、工藝流程和操作規程方面對三氯化氮進行控制,加強過程管理,就可以避免類似事故的發生。

上一篇:作業條件危險性評價法

下一篇:FTA在已烷燃爆事故中的運用