炮孔爆破

炮眼爆破法也叫淺孔爆破法,即指炮孔孔徑Φ≤50mm,孔深L≤5m的爆破法。到目前為止,此法仍應用普遍。

這種爆破法的優點是:機械設備簡單,移動使用靈活方便,操作比較簡單易學易掌握,在沒有機械設備的條件下,可用手工鑿巖爆破。其缺點是:機械化程度不高,工人勞動強度大,勞動生產率低,爆破作業頻繁,大大地增加爆破安全管理工作量。

一、井巷掘進中的炮眼爆破

炮眼爆破法是目前井巷掘進中的主要施工方法,特別是在中等以上硬度的巖層中,是唯一經濟有效的施工方法。

鉆眼爆破是井巷掘進中的主要工序,其他工序都要圍繞它進行安排。

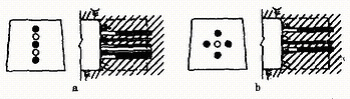

(一)炮眼排列

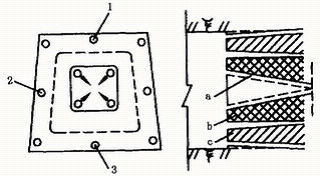

井巷掘進中的炮眼排列按其作用不同分為掏槽眼、輔助眼、崩落眼和周邊眼,如圖4—4。掏槽眼用于爆破創造出新的自由面,為整個巷道的爆破提供有利條件;輔助眼用來進一步擴大掏槽眼形成的自由面;崩落眼是破碎巖石的主要炮眼;周邊眼又稱輪廓眼,主要用途是使爆破后的巷道斷面、形狀和方向符合設計要求。巷道中的周邊眼按其所在位置又分為頂眼、幫眼和底眼。

圖4—4 各類炮眼位置及其作用范圍示意圖

a—掏槽;b—擴槽;c—形成巷道規格斷面

1—頂眼;2—幫眼;3—底眼

掏槽眼應比其他炮眼超深150~200mm,裝藥量增加15%~20%。

根據巷道斷面、巖石性質和地質構造等條件,掏槽眼中分為傾斜掏槽、垂直掏槽和混合掏槽三大類。

1.傾斜掏槽

傾斜掏槽是各炮眼與巷道中線和工作面水平方向成一角度。

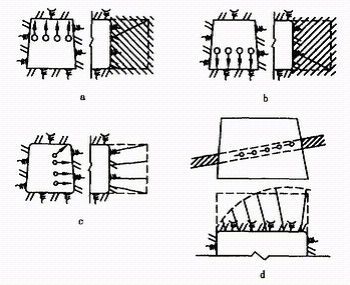

(1)單向掏槽(單斜掏槽) 掏槽排列成一行并朝一個方向傾斜。主要用于中硬以下和較軟巖層,特別是當工作面有不同巖層的條件,炮眼布置在軟弱巖層,可布1~2排炮孔,如圖4—5。

圖4—5 單向掏槽

a—頂部掏槽;b—底部掏槽;c—側向掏槽;d—扇形掏槽

(2)錐形掏槽 各掏槽眼以相等或近似相等的角度向工作面中心軸線傾斜,眼底趨于集中但不能貫通,爆破后形成錐形槽,見圖4—6。眼數、眼深和眼距根據斷面大小及巖石軟硬而定,眼數一般為3~6個,多為4個,眼口左右間距一般為0.8~1.2m;上下間距為0.6~1.0m,與工作面夾角為55°~70°,眼底間距為0.1~0.2m,眼深應小于巷道高或寬的1/2,各槽眼同時起爆。為了加深掏槽深度和循環進度,可采用分段錐形掏槽。

圖4—6 錐形掏槽

a—三角錐形;b—正角錐形;c—圓錐形

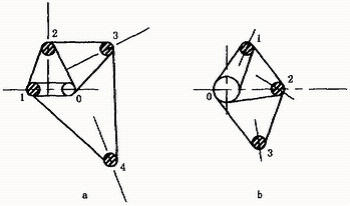

(3)楔形掏槽 楔形掏槽和錐形掏槽一樣,根據眼底集中裝藥,爆破成拋擲漏斗的原理,集中裝藥在眼底成一條直線。它通常由兩排對稱的相向傾斜炮孔組成,爆破后形成楔形槽。楔形掏槽可分為垂直楔形和水平楔形兩種(圖4—7)。

圖4—7 楔形掏槽

a—垂直楔形掏槽;b—水平楔形掏槽

垂直楔形掏槽,兩對水平方向槽眼眼口間距為1.0~1.4m,眼底間距為0.2~0.3m。但對于堅硬巖石,眼底距離不得大于0.2m,裝藥深度系數一般為0.7,斷面大于4m2,炮眼以2~3對用得最多,每對眼間距約0.25~0.6m,眼數為4~6個,槽眼角度一般為60°~70°,眼深一般為巷道寬度的1/4。

傾斜眼掏槽的優點是:掏槽眼數量較少,掏槽體積大,將巖石拋出,有利于其他炮眼的爆破。缺點是:掏槽眼深度受巷道斷面的限制,因而影響到每個掘進循環的進尺;巖石拋出距離較遠,影響裝巖效率。

2.垂直掏槽

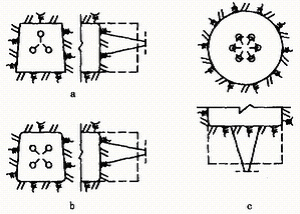

所有掏槽眼相互平行,且均垂直于工作面。掏槽眼分空眼和裝藥眼,空眼為裝藥眼提供自由面和補償空間。這種掏槽法,布置方式簡單,槽眼深度不受巷道斷面限制,便于進行深眼爆破。垂直眼掏槽又分縫形、桶形和螺旋掏槽。

(1)縫形掏槽(直線掏槽) 也叫龜裂掏槽,如圖4—8a,掏槽眼直線布置,各炮眼相距0.1~0.2m,空眼與裝藥眼相間布置,適用于中硬以上巖石。

(2)桶形掏槽 桶形掏槽的體積較大,有利于輔助眼的爆破。利用毫秒雷管分工段起爆,距離小的一對先起爆,距離大的一對后起爆。裝藥深度系數為0.7~0.8。空眼直徑可與裝藥眼相同或采用直徑為75~100mm大直徑,以便增大人工自由面,如圖4—8b。

圖4—8 龜裂掏槽和桶形掏槽

a—龜裂掏槽;b—桶形掏槽

(3)螺旋掏槽 螺旋掏槽的特點是裝藥眼到空眼距離依次遞增,由近及遠依次起爆,所以能充分利用自由面的作用擴大掏槽效果(如圖4—9),如炮眼直徑為d,則眼距(與中心孔的距離)分別為L1=(1~1.8)d,L2=(2~3.5)d,L3=(3~4.5)d,L4=(4~5.5)d,遇堅硬難爆的巖石可增加1~2個空眼。空眼可比裝藥眼長20~30cm,并在眼底裝少量炸藥(200~500g),緊接掏槽眼后起爆,以利拋碴。

圖4—9 螺旋掏槽原理示意圖

a—小直徑空眼;b—大直徑空眼

垂直掏槽與傾斜掏槽相比,其優點是:眼深不受巷道斷面限制,可進行較深炮眼的爆破加大一個循環的進尺;掏槽體積里外較一致,相鄰炮孔的最小抵抗線處處相同,爆落的巖塊均勻;爆破時巖塊不會拋擲過遠,爆堆集中在工作面附近,有利于裝巖。缺點是:掏槽眼數較多,掏槽體積小,裝藥眼和空眼的間距不能太大且需相互平行,要求有較高的鑿巖技術。

3.混合掏槽

是指兩種以上的掏槽方法混合使用。在斷面較大、巖石較硬的巷道中,為了彌補直眼掏槽的不足,采用垂直眼和傾斜眼混合掏槽,如圖4—10。傾斜眼布置在垂直眼外側,斜眼與工作面夾角為75°~85°,眼底與垂直眼相距約0.2m,斜眼裝藥系數為0.4~0.5,垂直眼裝藥系數為0.7左右。

圖4—10 混合掏槽

a-桶形與錐形;b-復式楔形

(二)爆破參數

爆破參數包括孔徑Φ、孔深L、孔距d、炸藥單耗g、炮孔數目N等。

1.孔徑Φ

它的大小直接影響到炮孔數量、鑿巖速度、孔深及炸藥單耗、孔裝藥量以及巖石破碎塊度等。

隨著孔徑的增大,炮孔數量就減少,孔深可加大,孔裝藥量加大,爆破塊度加大,單耗也有所增加,鑿巖速度下降。巷道掘進中,一般取孔徑Φ=36~43mm,對于巷道斷面S≤4m2時,可采用Φ=25~30mm的小直徑炮孔,采用壓氣裝藥或高威力炸藥,可獲得良好的爆破效果。

2.炮孔深度L

孔深指炮孔底部到工作面的垂直距離,而炮孔長度即是沿炮孔方向的實際長度。

炮孔的深度,不僅影響到每個掘進循環的工作量和完成工序的時間,而且影響爆破效果和掘進速度。它是決定掘進循環的主要因素。孔深增大,直接影響到循環進尺、爆破同等體積的循環次數減少,因而減少了裝藥、警戒、放炮及爆破后的通風時間,從而提高了工作效率。但當巷道斷面小,巖石堅硬,夾制作用大,炸藥威力受限制等因素的影響,限制了炮孔深度。對于巷道掘進,常用的孔深為L=1.5~2.5m。在豎井掘進中,孔深與井筒直徑D有如下關系:

L=(0.3~0.5)D (m)

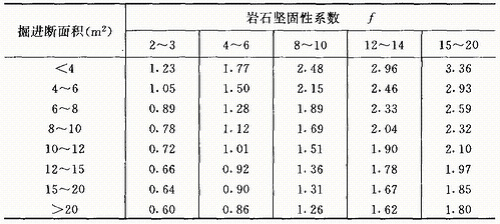

3.炸藥單耗g

炸藥單耗取決于斷面積S的大小、巖石性質、孔徑Φ的大小、孔深上等因素。對于斷面小,巖石堅硬時,單耗大,最大的可達10kg/m3。當g值取偏小時,爆破后斷面達不到設計要求的規格,巖石破碎不均勻,掘進尺寸較小,炮孔利用率低,工作效率低。g取偏高時,不僅浪費炸藥,而且會崩壞圍巖,破壞圍巖的穩定性,巖碴拋散遠,爆堆不集中,影響清碴效率,甚至會破壞支護和設備。因此對g值大小應認真把握,經幾次試炮后,選取合理單耗。掘進炸藥單耗,可參考表4—2。

表4—2 掘進爆破炸藥單耗(kg/m3)

有了g值,便可計算一個掘進循環所需的炸藥量Q。

Q=g·S·L·η (kg)

式中:S——掘進斷面積,m2;

L——平均炮孔深度,m;

η——炮孔利用率,一般為0.8~0.95。

4.炮孔數量N

炮孔數量取決于掘進斷面積、巖石性質、炸藥性能以及炮孔直徑。炮孔數N可用下式計算:

N=gS/r·η

式中:g——炸藥單耗,kg/m3;

S——掘進斷面積,m2;

r——每米長度炸藥量,kg/m;

η——炮孔裝藥系數(裝藥長度/炮孔長度)。

當N偏小時,將造成大塊增加、巷道周壁不平整,甚至會出現炸不開的情況。相反,當N偏大,孔數過多,將使鑿巖工作量增加。因此應據實際情況,選取合理孔數。

(三)巷道掘進中爆破作業的安全要求

1.用爆破法貫通巷道,應有準確的測量圖,每班都要在圖上填明進度。兩工作面相距15m時,地質測量人員應事先下達通知,此后只準從一個工作面向前掘進,并應在雙方通向工作面的安全地點派出警戒。雙方工作面的人員全部撤至安全地點后,才準起爆。

2.間距小于20m的兩條平行巷道中的一條巷道工作面需放炮時,相鄰工作面的人員必須撤至安全地點。

3.獨頭巷道掘進工作面爆破時,必須保持工作面與新鮮風流巷道的暢通。爆破后,人員進入工作面之前,必須用水噴灑爆堆,并進行充分通風。

4.在有煤塵或瓦斯的環境中掘進巷道,裝藥起爆前和爆破后,必須檢查距爆破地點20m以內風流中沼氣濃度,當沼氣濃度達到或超過1%時,禁止裝藥爆破。在此環境中爆破,必須使用煤礦安全炸藥,并禁止用火雷管起爆。使用毫秒電雷管時,總延期時間不得超過130ms,且不能跳段使用。禁止使用秒或半秒延期雷管。

5,煤礦井下爆破必須用防爆式起爆器,除豎井爆破外,一律不準用動力電源作起爆電源。

6.煤礦井下爆破,炮眼裝藥量和填塞質量必須符合下列規定:炮眼深度不得小于0.65m;在巖層內爆破,當炮眼深度在0.9m以下時,裝藥長度不得超過炮眼深度的1/2,炮眼深度大于0.9m時,裝藥長度不得超過炮眼深度的2/3,剩余部分都應用填塞物填滿;在煤層里爆破,填塞長度至少應為炮眼深度的1/2。

在鉀礦、石油和石蠟礦中爆破,也與煤礦一樣,存在著有爆炸危險的氣體,要預防爆破作業引起的瓦斯、氫氣、油蒸汽爆炸。

二、地下礦小臺階炮孔爆破

它與井巷掘進相比有以下特點:有兩個以上自由面;爆破面積和爆破量較大。對爆破的要求是:爆破作業安全;每米炮眼的崩礦量大;大塊少,二次破碎量小,材料消耗少。

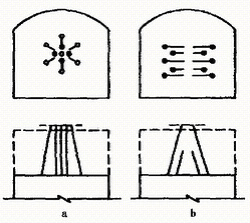

(一)炮眼排列

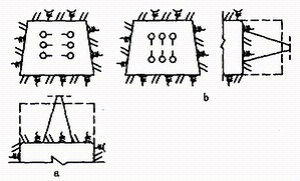

炮眼方向有兩種:即向上眼和水平眼,見圖4—11,炮眼排列有平行排列,其布眼方式是方形或矩形布置;另一種為交錯排列,布眼方式為梅花形。后一種排列,在實際中應用較廣泛,其爆炸能量在巖石中分布較均勻,爆后塊度也較均勻。

圖4—11 炮眼方向

(二)爆破參數

孔徑Φ:一般取Φ=38~42mm;孔深L,它與礦體和圍巖性質及礦體厚度有關,地下落礦常取L=1.5~2.5m,也有的達L=3~4m。

最小抵抗線ω和孔距a:當ω與a取大值時,會使大塊率增加,取小值時,又會出現過粉碎,不僅增加打眼工作量,而且給易氧化、粘結、自燃的礦石及裝運工作帶來困難。一般為:

ω=(25~30)Φ d=(1.0~1.5)ω

炸藥單耗g:炸藥單耗與巖石性質、炸藥性能、炮孔直徑、采幅寬度等因素有關,一般說,采幅愈窄,眼深愈大,則炸藥單耗大。井下崩礦爆破炸藥單耗可參考如下數據:

巖石堅固系數f <8 8~10 10~15

炸藥單耗(kg/m3) 0.26~1.0 1.0~1.6 1.6~2.6

一次爆破總藥量Q按體積公式計算:

Q=g·ABL (kg)

式中:L——平均炮眼深度,m;

g——炸藥單耗,kg/m3;

A——采幅寬度,m;

B——一次崩礦總長度,m。

(三)淺孔崩礦的安全要求

為了保證爆破作業的安全進行,必須按爆破安全規程有關事項操作:

1.裝藥前應全面檢查頂板和暴露的礦體,如有浮石需及時處理。

2.爆破工作面附近的各人行通道,爆破時應設立標志和警戒,如爆破藥量大,應按空氣沖擊波安全距離警戒。

3.嚴格執行爆破說明書的鑿巖、裝藥、填塞、起爆順序等規定,爆破網路要預先檢查。對電起爆法在起爆網路通過的地點,應測量雜散電流。如雜散電流大于爆破安全規定時,必須采取措施。

4.在有嚴重沖擊地壓的煤層中爆破時,人員必須撤離到100m以外,爆破后進入工作面的時間不得小于30min,以免冒頂片幫造成事故。

5.在高溫或具有自燃性的礦床爆破時,必須采取措施防止早爆。對于電雷管當溫度高達80℃以上時,橋絲可能脫落。

三、露天小臺階炮孔爆破

對于爆破厚度在5m以內的地基平整爆破,公路、鐵路、水利建設等露天爆破,淺孔小臺階爆破常廣泛應用。

(一)炮孔排列

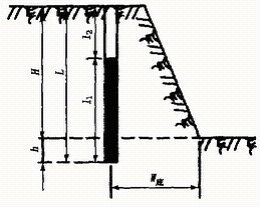

一般有單排和多排兩類,其布眼形式,對于多排爆破,炮眼可布成平行眼和交錯眼,與地下小臺階爆破的布眼形式相似。其炮眼參數見圖4—12和小臺階炮眼見圖4—13。

圖4—12 露天小臺階炮眼爆破

H—臺階高度;L—眼深;h—超深;l1—裝藥長度;l2—堵塞長度;W底—底盤抵抗線

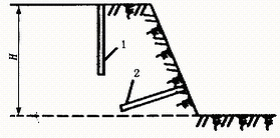

圖4—13 小臺階炮眼圖

1—垂直炮眼;2—斜炮眼

(二)爆破參數

1.孔徑Φ和孔深L

一般為Φ≤50mm,L≤5m。

2.底盤抵抗線 W底

W底=(0.4~1.0)H

式中:H——臺階高度,m。

當硬巖時,H較大,取小值,否則反之。

3.孔超深h

h=(0.1~0.15)H

4.孔距a

d=(1.0~2.0)W底

d=((0.5~1.0)L

5.單耗g

與巖石性質、炸藥特性有關,對于2號巖石炸藥,g=0.2~0.6kg/m3

孔裝藥量Q孔

Q孔=g·L·d·ω,對于多排,Q孔=g·L·a·b

式中:ω——最小抵抗線,m;

b——排距,m;

其余符號同上。

四、炮眼爆破施工

1.裝藥前的準備工作

檢查炮孔,包括孔位、孔深等都要進行觀察、驗收;孔內有無塌孔、積水、堵塞等,若有問題都應進行處理。

2.裝藥與堵塞

按預先設計雷管的段數、孔裝藥量、裝藥結構、起爆藥包位置、堵塞長度等進行裝藥堵塞。裝藥過程中應認真細致,保證裝藥和堵塞質量,保護電雷管腳線或導爆管等不受破壞。

3.聯線、警戒、起爆

按設計進行聯線,確保聯線質量。在爆區四周的主要道口設置警戒。起爆前所有人員撤至安全線外,在爆破安全半徑外設置視覺信號——紅旗,警戒時,設置聽覺信號——警報或鑼聲或口哨聲等。起爆時應設置預備信號、起爆信號和解除信號。起爆信號應由爆破負責人發布,必須在所有人員撤至安全半徑外方可發布起爆信號;起爆后,經一定時間,確認爆區無危險情況時,由爆破負責人發出解除信號。發布解除信號后,人員方可進入爆區。

上一篇:爆破有害效應