- 安全評(píng)價(jià) > 危險(xiǎn)源辨識(shí) > 正文

- 分享

NGL回收過(guò)程危險(xiǎn)有害因素分析

根據(jù)NGL回收過(guò)程的具體情況,辨識(shí)和分析其危險(xiǎn)有害因素,確定危險(xiǎn)有害因素存在的部位和方式、事故發(fā)生的途徑及其變化規(guī)律,是對(duì)該生產(chǎn)過(guò)程進(jìn)行安全評(píng)價(jià)的重要內(nèi)容。

此外,由NGL回收過(guò)程得到的凝液為易燃、易爆物質(zhì),故了解NGL的危險(xiǎn)危害性并對(duì)其進(jìn)行防護(hù),同樣也是安全生產(chǎn)的重點(diǎn)。由于有關(guān)天然氣危險(xiǎn)危害性與防護(hù)的內(nèi)容已在前面有關(guān)章節(jié)中敘述,此處僅著重介紹NGL的危險(xiǎn)危害性與防護(hù)。

NGL回收過(guò)程通常為高壓、低溫或高溫,其原料天然氣和回收到的凝液均屬甲A類(lèi)易燃易爆物質(zhì),因而危險(xiǎn)危害性很大,安全生產(chǎn)極其重要。為此,對(duì)其生產(chǎn)過(guò)程危險(xiǎn)有害因素進(jìn)行分析就非常必要。

1. 某NGL回收裝置危險(xiǎn)有害因素分析

國(guó)內(nèi)有人曾對(duì)某公司處理廠NGL回收裝置生產(chǎn)過(guò)程的危險(xiǎn)有害因素進(jìn)行分析,現(xiàn)將其摘要介紹如下。由于不同NGL回收裝置生產(chǎn)過(guò)程差別較大,故此分析內(nèi)容僅供參考。

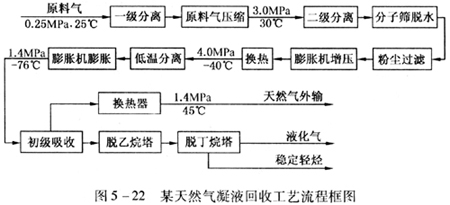

該裝置的工藝流程框圖見(jiàn)圖5-22。

由圖可知,原料氣以0.20~0.30MPa、25℃進(jìn)入一級(jí)分離器進(jìn)行氣液分離,分離出的氣體經(jīng)壓縮機(jī)兩級(jí)增壓至3.0MPa(溫度為150℃)后,經(jīng)空冷器冷卻至50℃、水冷器冷卻至30℃進(jìn)入壓縮機(jī)出口分離器。分離出的凝液經(jīng)節(jié)流降壓后送至液烴分離器,分出的天然氣經(jīng)分子篩脫水后在2.5MPa、30℃下進(jìn)膨脹機(jī)組增壓端增壓至4.0MPa、62℃,然后由水冷器冷卻至30℃進(jìn)入三股流板翅式換熱器,與初級(jí)吸收塔頂?shù)蜏赝廨敻蓺饧皝?lái)自低溫分離器經(jīng)節(jié)流降壓后的低溫液烴換熱,降溫至-40℃進(jìn)入低溫分離器。低溫分離器頂部氣相以4.0MPa、-40℃進(jìn)入膨脹機(jī)膨脹制冷至1.4MPa、-76℃。低溫分離器底部液相以1.3MPa、-64℃進(jìn)入三股流板翅式換熱器升溫至25℃后去凝液分餾裝置。經(jīng)膨脹機(jī)膨脹制冷后的低溫氣體在1.4MPa、-80℃進(jìn)入初級(jí)吸收塔頂部。脫乙烷塔塔頂氣以1.4MPa、0℃進(jìn)入初級(jí)吸收塔底部。初級(jí)吸收塔塔頂氣在1.4MPa、-80℃下先進(jìn)入三股流板翅式換熱器復(fù)熱至21℃,再與脫丁烷塔塔底穩(wěn)定輕烴換熱至45℃后作為商品氣外輸。初級(jí)吸收塔塔底凝液先進(jìn)入脫乙烷塔頂部脫除乙烷,再進(jìn)入脫丁烷塔分餾為液化石油氣和穩(wěn)定輕烴。

(1) 工藝、設(shè)備或設(shè)旅的火災(zāi)爆炸危險(xiǎn)因素

天然氣凝液回收裝置的脫水、氣液分離、粉塵過(guò)濾、氣體增壓和膨脹、冷卻和冷凝以及產(chǎn)品儲(chǔ)運(yùn)等系統(tǒng)的設(shè)備和設(shè)施,在運(yùn)行時(shí)均有發(fā)生火災(zāi)爆炸的可能性,其原因主要如下。

② 設(shè)備和管予制造、安裝及檢修缺陷 裝置中各個(gè)工藝設(shè)備和轉(zhuǎn)動(dòng)機(jī)械制造、安裝,檢修和焊接缺陷,以及密封損壞等原因?qū)е麻_(kāi)裂損壞或密封失效。

各個(gè)系統(tǒng)管線閥門(mén)及設(shè)備附屬接管閥門(mén)的本體、焊縫及密封件因存在缺陷而損壞。特別是高壓管線,其管線焊縫和閥門(mén)出現(xiàn)缺陷的危險(xiǎn)陛較大,如果不能?chē)?yán)格控制焊接、安裝質(zhì)量,就可能發(fā)生泄漏,導(dǎo)致重大火災(zāi)爆炸事故發(fā)生。

②腐蝕失效 各個(gè)系統(tǒng)工藝物料中腐蝕介質(zhì)如H2S、CO2、地層水中的氯離子等的存在,嚴(yán)重時(shí)可造成設(shè)備、管線和閥門(mén)因腐蝕失效,從而導(dǎo)致泄漏和破裂。

③ 超壓損壞 裝置中壓力容器如高效旋流分離器、各級(jí)分離器和低溫分離器等因壓力容器竄氣、堵塞、自控系統(tǒng)和安全閥故障等造成超壓,嚴(yán)重時(shí)可能導(dǎo)致管線和壓力容器破裂。由于上述原因造成管線、設(shè)備和設(shè)施泄漏、損壞或破裂均可導(dǎo)致工藝物料泄漏,遇明火即可發(fā)生火災(zāi)爆炸事故。

④ 設(shè)備等低溫?fù)p壞 由于低溫系統(tǒng)分離器、板翅式換熱器以及膨脹機(jī)等設(shè)備、機(jī)械、管線及配套閥門(mén)中的工藝物料溫度可低至-76%,故可發(fā)生如下低溫?fù)p壞:a.低溫設(shè)備和管線選材不當(dāng),發(fā)生低溫脆斷;b.低溫凝液去火炬放空時(shí),可能因迅速氣化降溫造成管線及管架承受很大溫度應(yīng)力而引起斷裂;c.低溫凝液流經(jīng)調(diào)節(jié)閥、減壓閥等急劇氣化所形成的高速氣流,對(duì)管線彎頭、法蘭造成沖蝕損壞。

低溫?fù)p壞嚴(yán)重時(shí)可造成低溫凝液泄漏,而且一旦泄漏就會(huì)急劇氣化與擴(kuò)散,遇明火即可發(fā)生火災(zāi)爆炸事故。

⑤ 加熱爐操作失誤 加熱爐(用于加熱分子篩脫水塔再生氣)爐膛明火為危險(xiǎn)源之一,以下因素可能引起火災(zāi)爆炸事故:a.爐管由于局部過(guò)熱而燒穿,造成爐管內(nèi)氣體泄漏;b.爐管、彎頭選材不當(dāng)或連接部位有缺陷出現(xiàn)開(kāi)裂,造成爐管內(nèi)氣體泄漏;c.點(diǎn)火時(shí)未對(duì)爐膛內(nèi)徹底吹掃(尤其是點(diǎn)火失敗后再點(diǎn)火),或因點(diǎn)火工具不可靠、直接利用爐膛高溫點(diǎn)火而引起爆炸(點(diǎn)火爆炸);d.由于緊急停電或燃料氣系統(tǒng)波動(dòng)等導(dǎo)致?tīng)t膛熄火,但因未及時(shí)切斷燃料氣源,使燃料氣在爐膛高溫下再點(diǎn)燃而引起爆炸(熄火爆炸);e.流程倒錯(cuò),例如誤將系統(tǒng)中高壓天然氣引入爐管加熱,引起超壓并造成爐管破裂漏氣。

⑥ 重沸器內(nèi)漏 重沸器采用導(dǎo)熱油加熱,如果導(dǎo)熱油發(fā)生泄漏,將會(huì)造成脫乙烷塔和脫丁烷塔塔內(nèi)物料急劇氣化升溫升壓。可能引起塔器物料泄漏造成火災(zāi)爆炸事故。

⑦ 機(jī)泵泄漏 脫丁烷塔塔頂液化氣回流泵(出口壓力1.3MPa)、導(dǎo)熱油泵(介質(zhì)溫度可達(dá)280℃)、原料氣壓縮機(jī)(出口壓力達(dá)3MPa)以及膨脹機(jī)(出口流體溫度為-76℃)的安裝、檢修缺陷及作業(yè)不當(dāng)?shù)染稍斐刹考蜋C(jī)械密封損壞而出現(xiàn)泄漏,遇明火即可發(fā)生火災(zāi)爆炸事故。其中,液化氣、天然氣泄漏嚴(yán)重時(shí)出現(xiàn)“蒸氣云”爆炸。

⑧ 穩(wěn)定輕烴和石油液化氣灌裝失誤 穩(wěn)定輕烴產(chǎn)品采用敞開(kāi)式裝車(chē),操作不當(dāng)或機(jī)具故障可能導(dǎo)致泄漏,如遇裝車(chē)車(chē)輛電氣打火、排氣管火星以及液流靜電、人體靜電和其他明火而著火爆炸。液化氣采用密閉裝車(chē)相對(duì)危險(xiǎn)較小,但液流靜電和人體靜電有可能引起火災(zāi)爆炸。

(2) 電氣、儀表的火災(zāi)、爆炸危險(xiǎn)因素

① 電氣設(shè)備、儀表產(chǎn)生火花 裝置電氣設(shè)備因接地設(shè)施失效、線路絕緣損壞、短路、接點(diǎn)接觸不良,設(shè)備和線路、照明不符合防爆要求等產(chǎn)生火花以及電動(dòng)儀表因能量積聚產(chǎn)生并泄放火花等,都是造成泄漏出的易燃易爆物質(zhì)發(fā)生火災(zāi)爆炸的重要點(diǎn)火源。

② 自控儀表及聯(lián)鎖保護(hù)失效 自控系統(tǒng)儀表出現(xiàn)故障、信號(hào)受到電磁干擾、出現(xiàn)錯(cuò)誤顯示或產(chǎn)生誤動(dòng)作,DCS系統(tǒng)及安全儀表系統(tǒng)(SIS)出現(xiàn)故障,都可能造成壓縮機(jī)、脫乙烷塔、脫丁烷塔、吸收塔以及其他設(shè)備的溫度、壓力、流量、液面儀表指示失真,嚴(yán)重時(shí)導(dǎo)致超壓、超溫、操作失控、物料溢出等后果,進(jìn)而引發(fā)火災(zāi)爆炸事故。

③ 可燃?xì)怏w檢測(cè)報(bào)警器失靈 裝置各部位的可燃?xì)怏w檢測(cè)報(bào)警器失靈,將會(huì)導(dǎo)致泄漏的易燃易爆氣體聚集,并不易發(fā)現(xiàn),從而延誤可燃?xì)怏w泄漏事故處理時(shí)機(jī),導(dǎo)致火災(zāi)爆炸事故。

(3) 違章操作和檢修

① 正常生產(chǎn)期間由于違章操作可能引發(fā)火災(zāi)爆炸事故,例如:a.直接向地面排放易燃易爆凝液;b.在易燃易爆危險(xiǎn)區(qū)私自動(dòng)火;c.使用非防爆工具等。

② 檢修作業(yè)期間不嚴(yán)格執(zhí)行檢修安全規(guī)程,可能在有限空間內(nèi)發(fā)生火災(zāi)爆燃事故。例如:a.不堅(jiān)持用火票制度;b.設(shè)備、管線吹掃、置換不徹底或未充分通風(fēng),就進(jìn)行焊接或其他動(dòng)火作業(yè)等。

(4) 噪聲

本裝置的噪聲源為天然氣壓縮機(jī)組、膨脹機(jī)組、空氣冷卻器、泵等,其中主要噪聲源為壓縮機(jī)組,如其裝設(shè)的消音器失效將會(huì)出現(xiàn)嚴(yán)重噪聲危害。

(5) 機(jī)械傷害

裝置區(qū)的燃?xì)怛?qū)動(dòng)天然氣壓縮機(jī)組、膨脹機(jī)組、導(dǎo)熱油泵、液化氣回流泵、混烴泵、潛污泵等轉(zhuǎn)動(dòng)機(jī)械具有轉(zhuǎn)速較高、結(jié)構(gòu)較復(fù)雜等特點(diǎn)。其中,天然氣壓縮機(jī)和導(dǎo)熱油泵軸功率較大。它們?cè)诟咚龠\(yùn)轉(zhuǎn)時(shí)可能發(fā)生損壞、傷人甚至停工停產(chǎn)等事故。尤其是轉(zhuǎn)動(dòng)部分防護(hù)罩不完善、操作人員違章戴手套操作等,都會(huì)發(fā)生機(jī)械傷害事故。

(6) 高處墜落

裝置中各塔高度均在5m以上,其中脫乙烷塔、脫丁烷塔高12.8m,裝置外的放空火炬高40m,人員在操作、巡檢、檢修作業(yè)中,有可能發(fā)生滑跌、墜落等傷亡事故。

(7) 高溫環(huán)境灼傷及低溫環(huán)境凍傷

① 高溫灼傷 裝置中的加熱爐、導(dǎo)熱油爐、脫丁烷塔及重沸器、分子篩脫水塔及其再生氣分離器、再生氣換熱器等操作溫度在220~330℃之間,當(dāng)設(shè)備及附屬管線出現(xiàn)損壞,保溫層破損以及操作不當(dāng)時(shí),作業(yè)人員有被噴出的高溫介質(zhì)灼傷和與高溫介質(zhì)接觸灼傷的危險(xiǎn)。

② 低溫凍傷 裝置低溫系統(tǒng)的低溫介質(zhì)(例如低溫分離器內(nèi)的凝液),以及脫丁熔塔塔頂產(chǎn)品液化石油氣等,在生產(chǎn)過(guò)程中可能因操作不當(dāng)、設(shè)備和閥門(mén)發(fā)生故障等出現(xiàn)泄漏,急劇氣化降溫,造成作業(yè)人員低溫凍傷事故。

(8) 其他危害

① 防雷、防靜電接地 設(shè)備和建(構(gòu))筑物的防雷、防靜電接地設(shè)備的設(shè)置和配備不合格,引發(fā)雷擊和靜電火花,可能導(dǎo)致設(shè)備、設(shè)施損壞和火災(zāi)爆炸事故。

② 管路加藥和酸洗 a.因水質(zhì)原因,循環(huán)水系統(tǒng)管線易于結(jié)垢。管路結(jié)垢后采用酸洗清除時(shí),含硫垢層會(huì)分解釋放出硫化氫,有可能引起硫化氫中毒事故;b.循環(huán)水系統(tǒng)需要添加阻垢劑、緩蝕劑和殺菌劑等化學(xué)藥品,作業(yè)人員接觸后可對(duì)皮膚、眼睛產(chǎn)生刺激和腐蝕。其中的有機(jī)膦表面活性劑組分具有增加人體皮膚細(xì)胞滲透性的副作用,可使毒物和病菌易于進(jìn)入人體,有可能降低加藥人員的免疫力。

③ 水合物凍堵 裝置低溫系統(tǒng)可能生成水合物,造成設(shè)備或管線堵塞甚至破裂,可能造成設(shè)備、設(shè)施損壞、停工停產(chǎn),若處理不當(dāng),甚至可能引發(fā)火災(zāi)爆炸等事故。

④ 意外停電 因供配電系統(tǒng)及電氣設(shè)備故障發(fā)生意外停電,會(huì)導(dǎo)致停工停產(chǎn),處理不當(dāng)還可能造成設(shè)備、設(shè)施及部件損壞,甚至引發(fā)火災(zāi)爆炸、窒息中毒等其他事故。

通過(guò)上述危險(xiǎn)有害因素分析,就可有針對(duì)性地對(duì)所找出的各種危險(xiǎn)有害因素制訂相應(yīng)的防護(hù)對(duì)策措施,以保證該NGL回收裝置安全生產(chǎn)。

2. 事故案例

現(xiàn)將澳大利亞長(zhǎng)灘(Longford)天然氣處理廠爆炸事故案例介紹于下。

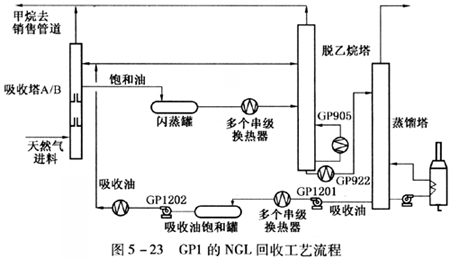

長(zhǎng)灘位于澳大利亞墨爾本以東180km處,在維多利亞省境內(nèi)。某公司在此經(jīng)營(yíng)有3座天然氣處理廠和一座原油穩(wěn)定廠。原料氣來(lái)自巴斯海峽(Bass Strait)的氣井。其中,第一座天然氣處理廠(GP1)建于1969年,其N(xiāo)GL回收裝置采用低溫油吸收法,工藝流程見(jiàn)圖5-23。第二座和第三座天然氣處理廠(GP2和GP3)則分別建于1976年和1983年,其N(xiāo)GL回收裝置采用透平膨脹機(jī)制冷的冷凝分離法。

1998年9月25日12時(shí)25分,GP1廠發(fā)生一系列爆炸并引發(fā)大火,消防人員用了31小時(shí)才將火撲滅,事故導(dǎo)致2人死亡及8人受傷,GP2和GP3廠以及原油穩(wěn)定廠停產(chǎn)兩周,巴斯海峽相關(guān)氣井也被迫關(guān)井。事故發(fā)生后中斷了墨爾本及其他地區(qū)大部分用戶(hù)的天然氣供應(yīng),直到10月14日才恢復(fù)供氣(事故發(fā)生時(shí)正值當(dāng)?shù)囟居脷飧叻?。這是澳大利亞歷史上最嚴(yán)重的工業(yè)事故之一。

(1) 事故經(jīng)過(guò)

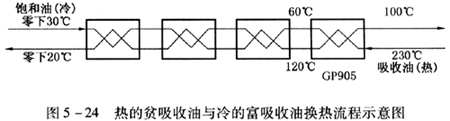

圖5-23中脫乙烷塔塔底油進(jìn)出該塔重沸器(GP905)管程的溫度分別為60%和90%,蒸餾塔塔底熱的貧吸收油先經(jīng)換熱器GP922再去重沸器,進(jìn)出該重沸器殼程的溫度分別為230%和120℃。因此,該重沸器正常情況下系在熱態(tài)工況下運(yùn)行,設(shè)計(jì)未予考慮低溫工況的要求。該裝置熱的貧吸收油與冷的富吸收油(飽和吸收油)正常工況下?lián)Q熱流程示意圖見(jiàn)圖5-24。

事故發(fā)生前一天晚上,進(jìn)入GP1的原料氣流量和重?zé)N含量增加,再加上十多天前塔底液位調(diào)節(jié)閥TRC3B已經(jīng)損壞,低溫吸收塔B中的凝液增多,液位升高,事故發(fā)生前夜班操作人員雖通過(guò)旁通閥調(diào)節(jié)液位,但效果不很理想,所以白班接班人員關(guān)閉了該旁通閥,導(dǎo)致情況進(jìn)一步惡化。

9月25日8時(shí)19分,脫乙烷塔與蒸餾塔出現(xiàn)故障,吸收油泵GP1201和GP1202停止運(yùn)轉(zhuǎn),所以熱的貧吸收油不再流經(jīng)GP922和GP905,操作人員雖試圖重新啟動(dòng)吸收油泵,但未成功。在此期間,由低溫吸收塔進(jìn)入脫乙烷塔冷的富吸收油(飽和吸收油,-30℃)和經(jīng)過(guò)閃蒸的凝液仍繼續(xù)流經(jīng)GP922和GP905.使得GP922和GP905的溫度降至-48℃,導(dǎo)致GP905殼體法蘭泄漏。為診斷故障和維修,10時(shí)30分操作人員中斷該廠進(jìn)料,但未釋放系統(tǒng)壓力。

中午12時(shí)左右,操作人員發(fā)現(xiàn)GP922和GP905以及與之相連的管線表面結(jié)霜,于是決定重新啟動(dòng)吸收油泵使換熱器升溫。但是,此時(shí)由于-48℃低溫已使GP905的焊縫脆裂。12時(shí)17分,當(dāng)?shù)谝慌_(tái)吸收油泵啟動(dòng)后,溫度為230。C的貧吸收油進(jìn)入GP905的殼程,而管程溫度卻低達(dá)-48℃。12時(shí)25分,由于溫度驟升造成的熱沖擊使GP905解體,數(shù)分鐘內(nèi)泄漏了10t工藝物料,形成了易燃的蒸氣云。

之后,快速擴(kuò)散的蒸氣云被170m外的加熱爐點(diǎn)燃,然后又回燃至GP905所在位置,并引起一系列后繼火災(zāi)。先是廠內(nèi)一儲(chǔ)存12t物料的儲(chǔ)存庫(kù)著火,繼而蔓延到一個(gè)主要的管線橋架,使橋架上許多管線燒裂,管線泄漏的物料又使火勢(shì)加大。在隨后的1.5小時(shí)內(nèi)出現(xiàn)了三起重大泄漏,其中,有一處管線破裂后形成高達(dá)100m的大火球。更糟糕的是,很難在事故現(xiàn)場(chǎng)隔離其他可燃物,大火燃燒了兩天后才被撲滅。

事故導(dǎo)致2人死亡和8人受傷,他們都是最初在GP905附近排除故障的操作人員。GP2和GP3兩座處理廠也因這次事故而停產(chǎn),花費(fèi)數(shù)日才完全隔離了它們與GP1廠的85處連接點(diǎn),然后再重新投產(chǎn)。

(2) 事故原因

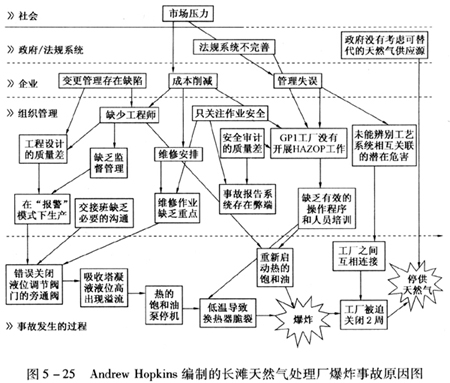

事故處理完畢后,澳大利亞皇家委員會(huì)組成專(zhuān)門(mén)的調(diào)查組對(duì)這次事故進(jìn)行詳細(xì)調(diào)查,認(rèn)為導(dǎo)致該事故的主要原因?yàn)椋?/P>

① 該廠的工藝系統(tǒng)設(shè)計(jì)存在缺點(diǎn),包括:工藝設(shè)備的材質(zhì)選擇和制造沒(méi)有考慮低溫工況的要求,也沒(méi)有考慮溫度驟升的影響;低溫吸收塔液位調(diào)節(jié)設(shè)計(jì)不恰當(dāng);緊急停車(chē)系統(tǒng)設(shè)計(jì)不合理;工藝系統(tǒng)缺少足夠的隔離措施,發(fā)生火災(zāi)爆炸時(shí)沒(méi)有自動(dòng)截?cái)嘌b置隔離其他可燃物料。

② 生產(chǎn)管理缺少科學(xué)、合理而且針對(duì)性強(qiáng)的應(yīng)急預(yù)案,操作人員缺乏應(yīng)急預(yù)案的培訓(xùn)和演練工作。

③ 該廠在“報(bào)警模式”下堅(jiān)持生產(chǎn),操作人員平均每天需要處理400起報(bào)警,使得他們對(duì)此不再敏感,只是有選擇性地處理那些他們認(rèn)為重要的報(bào)警,對(duì)其他報(bào)警通常不做任何響應(yīng)就確認(rèn)取消,包括本案例中低溫吸收塔液位報(bào)警就被操作人員歸于不重要的范疇。

④ 現(xiàn)場(chǎng)沒(méi)有工藝工程師提供技術(shù)支持。當(dāng)操作人員發(fā)現(xiàn)重沸器GP905及相連管線結(jié)霜這一異常情況時(shí),既沒(méi)有人意識(shí)到問(wèn)題的嚴(yán)重性,又沒(méi)有人告誡他們要避免低溫設(shè)備的溫度驟升。

⑤ 交接班時(shí)溝通不充分。在本案例中,晚班操作人員未向白班操作人員交代清楚吸收塔內(nèi)液位高的情況,結(jié)果白班操作人員關(guān)閉了調(diào)節(jié)閥TRC3B的旁通閥,使得情況進(jìn)一步惡化。

⑥ 盡管該公司對(duì)新建的GP2和GP3廠進(jìn)行過(guò)HAZOP分析,但對(duì)GP1廠的工藝裝置HAZOP分析一直拖延,始終沒(méi)有落實(shí)。

⑦ 安全審計(jì)質(zhì)量不高。盡管在事故發(fā)生前的一年內(nèi)曾對(duì)該廠進(jìn)行過(guò)一次全面的安全審計(jì),但未發(fā)現(xiàn)任何可能導(dǎo)致本次事故的危險(xiǎn)因素,特別是居然沒(méi)有發(fā)現(xiàn)該廠從未應(yīng)用HAZOP方法對(duì)工藝裝置進(jìn)行過(guò)分析。

⑧ 匯報(bào)程序?qū)е玛P(guān)鍵信息遺漏。在1998年8月28日曾發(fā)生過(guò)類(lèi)似事故,但未產(chǎn)生嚴(yán)重后果,而且操作人員沒(méi)有向主管部門(mén)報(bào)告該事件,因此工廠未能從中吸取教訓(xùn)。

⑨ 強(qiáng)調(diào)職業(yè)安全但卻忽視工藝安全。在天然氣處理廠,事故可以分為兩類(lèi):一類(lèi)是發(fā)生率高但后果較輕的職業(yè)安全事故,例如跌落、滑倒摔傷等;另一類(lèi)是發(fā)生率低但后果非常嚴(yán)重的工藝安全事故,包括火災(zāi)爆炸等災(zāi)難性事故。該廠的事故報(bào)告主要是職業(yè)危害,不包括工藝故障事件和未遂事故報(bào)告,也不對(duì)它們進(jìn)行調(diào)查,并忽視了對(duì)工藝故障可能導(dǎo)致重大工藝安全事故的預(yù)防。

總之,造成這次事故的原因是多方面的,例如培訓(xùn)、事故調(diào)查、安全審計(jì)等多項(xiàng)安全管理要素都存在缺失,特別是沒(méi)有應(yīng)用HAZOP方法對(duì)工藝裝置進(jìn)行分析,使得該廠錯(cuò)過(guò)了預(yù)防這次事故的機(jī)會(huì)。

針對(duì)本次事故,Andrew Hopkins對(duì)其發(fā)生原因進(jìn)行了非常細(xì)致的分析,圖5-25為其對(duì)這次事故中各種錯(cuò)綜復(fù)雜原因的分析匯總。