對一起氮壓機燃爆事故的原因分析

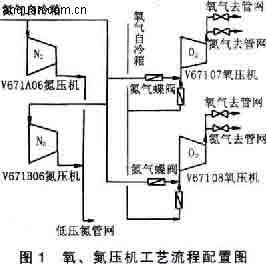

SVK8-3S型氮氣壓縮機是由沈陽鼓風(fēng)機廠制造、為義馬煤氣配套的低壓氮氣壓縮機,共兩套,于2000年12月開始調(diào)試.為節(jié)約工程基建資金,取消原設(shè)計兩臺中壓氮氣壓縮機,由杭氧產(chǎn)兩臺3TYS89+2TYS60型氧氣透平壓縮機臨時壓送氮氣,向外供中壓氮,來取代中壓氮氣壓縮機,流程示意圖如圖1所示。

l 事故情況

2000年12月27日中午11:35,接總調(diào)度室通知,要求中午12:00向長輸管線供中壓氮氣。當(dāng)時,一臺氮壓機試車完畢正在運行,一臺氧壓機試車完畢壓氧正在運行,將由氧壓機臨時壓送氮氣外供中壓氮。由于當(dāng)時全廠供電網(wǎng)設(shè)計負(fù)荷偏小,以前在氧壓機試車時曾多次出現(xiàn)全廠電壓波動停車現(xiàn)象,為不使氧壓機重新啟動而沖擊電網(wǎng)(因氧壓機啟動電流很大,易使電網(wǎng)波動),決定在線切換氮氣。于是關(guān)閉氧壓機入口氧氣閥,打開氧壓機入口氮氣閥,用氮氣置換氧氣開車。剛動作不久,聽到運行中的氮壓機一聲沉悶聲響,傾刻間濃煙從廠房里冒出。操作人員及時采取措施,緊急停車,切斷氣源進(jìn)行撲救。經(jīng)檢查氮壓機二級葉輪燒損,氣缸燒穿,造成極大的經(jīng)濟損失。

2 原因分析

事故發(fā)生后,我們組織了有關(guān)專家進(jìn)行了事故分析。從設(shè)計方面、安裝方面到運行方面都進(jìn)行了充分的分析論證。

2.1 氮壓機二級葉輪油封噴射油霧,為本次事故 提供了可燃物

SVK8-3S氮壓機是整體齒輪式,是一種雙軸三級壓縮機,工作轉(zhuǎn)速高達(dá)4300r/rain,油箱潤滑系統(tǒng)設(shè)在壓縮機下部,油箱排油煙系統(tǒng)為自然排放。按原設(shè)計方案,排煙管道就近安裝在室內(nèi),在試車初期,油煙均在廠房內(nèi)排放,造成廠房內(nèi)環(huán)境很差,決定將其引長至室外排放。在引伸至室外排放的過程中增加了很長的管道,使油箱內(nèi)的煙氣不能正常順暢排放,造成油箱內(nèi)壓力升高,使各潤滑點回油不暢,部分油通過油封噴射到氣缸內(nèi),使氣缸受到油的污染。由于是壓送的氮氣,當(dāng)時未能引起安裝公司的重視,當(dāng)油以霧化狀態(tài)噴入二級氣缸時,又降低了可燃物的燃點,為事故埋下了隱患。

2.2 低壓氧氣串入低壓氮氣系統(tǒng),為燃燒提供了 助燃物

在該系統(tǒng)設(shè)計中為節(jié)約投資,將原設(shè)計中的兩臺中壓氮氣壓縮機取消了,臨時由氧壓機打氮氣來提供中壓氮。氧氣出冷箱壓力為42kPa,氮氣出冷箱壓力為20kPa,氧壓機人口兩個蝶閥密封性能不好,勢必會造成壓力較高的氧氣向壓力較低的氮氣系統(tǒng)窗竄漏,從而使富含氧氣的氮氣進(jìn)入氮壓機壓縮,為氮壓機燃燒提供了助燃物。

2.3 壓縮過程中產(chǎn)生的壓縮熱為燃燒提供了能量

氣體在葉輪內(nèi)受壓縮產(chǎn)生壓縮熱,使氣體溫度升高,在此過程中二級溫度可達(dá)到150~160℃左右,為燃燒提供了能量;此外氣體中夾雜有固體顆粒物質(zhì),經(jīng)摩擦產(chǎn)生靜電火花達(dá)到點燃的能量,也是可能的因素。

2.4 設(shè)計方面不完善、不具體也是事故的一個根源

在設(shè)計過程中由氧壓機壓送氮氣,臨時代替中壓氮氣壓縮機,故氧壓機的人口設(shè)備為氧氣、氮氣兩路進(jìn)氣,而此兩種介質(zhì)壓力不一致,勢必出現(xiàn)了高壓氣體竄入低壓管網(wǎng)的可能性,而設(shè)計中沒有采取措施將兩系統(tǒng)隔離;另在設(shè)計文件中也沒有明確提出高壓氣體竄入低壓管網(wǎng)的危害。

2.5 沒有建立完善的操作方案,給事故開了綠燈

整個中壓氮系統(tǒng)是為后序低溫甲醇洗提供循環(huán)氮氣使用的,在設(shè)計文件中沒有明確交代,只用一句“用氧壓機打氮氣代替中壓氮壓機”一筆帶過,并未給出操作要點及安全注意事項。故也未引起車間的重視,沒有制定相應(yīng)的操作方案。

3 防范措施

(1)在氧壓機入口氧氣閥門與氮氣閥門間增加 一塊“8”字型盲板,在切換介質(zhì)時,通過切換盲 板來隔離兩個系統(tǒng),取得了良好的效果。另在氧壓 機出口管道上也增加了一塊“8”字型盲板。

(2)在氮壓機油系統(tǒng)中增加了一臺抽油煙機,使油箱內(nèi)呈負(fù)壓狀態(tài)工作,保障回油暢通。

(3)制定了嚴(yán)格的中壓氮切換操作規(guī)程,及氮壓機脫脂制度。

上一篇:一起氫氣鋼瓶爆炸事故的反思

下一篇:乙炔——空氣混合氣爆炸事故分析