工業亞硝酸鈣HG/T3595—1999

前言

本標準主要依據國內企業標準制定。

本標準與企業標準主要技術差異如下:

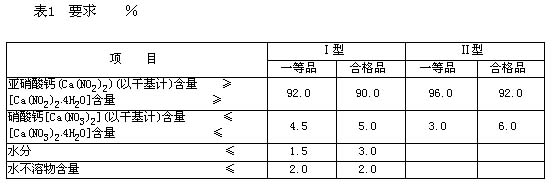

本標準分為兩型:Ⅰ型為無水亞硝酸鈣;Ⅱ型為四水亞硝酸鈣。

企業標準中規定三個級別;本行業標準定為一等品和合格品兩個級別,指標項目與企業標準相同。

亞硝酸鈣含量測定方法采用高錳酸鉀氧化還原滴定法。

硝酸鈣含量測定方法采用高錳酸鉀返滴定方法。

水分和水不溶物含量測定方法采用重量法。

本標準由中華人民共和國原化學工業部技術監督司提出。

本標準由全國化學標準化技術委員會無機化工分會歸口。

本標準起草單位:化工部天津化工研究設計院、四川鹽亭化工有限責任公司、杭州龍山化工總廠。

本標準主要起草人:李光明、李賢駒、蒲勇、梁瓊。

本標準委托全國化學標準化技術委員會無機化工分會負責解釋。

1 范圍

本標準規定了工業亞硝酸鈣的要求、試驗方法、檢驗規則、標志、標簽、包裝、運輸、貯存。

本標準適用于氧化鈣和氧化氮氣體反應制得工業亞硝酸鈣。該產品主要用于水泥添加劑、防銹劑、防凍劑,重油洗滌劑、潤滑油乳化劑等原料。

分子式:Ca(NO2)2或Ca(NO2)2•4H2O

相對分子質量:132.09或204.15(按1995年國際相對原子質量)

2 引用標準

下列標準所包含的條文,通過在本標準中引用而構成為本標準的條文。本標準出版時,所示版本均為有效。所有標準都會被修訂,使用本標準的各方應探討使用下列標準最新版本的可能性。

GBl90—1990 危險貨物包裝標志

GBl91—1990 包裝儲運圖示標志

GB/T 601—1988 化學試劑 滴定分析(容量分析)用標準溶液的制備

GB/T 603—1988 化學試劑 試驗方法中所用制劑及制品的制備(neqISO 6353—1:1982)

GB/T 1250—1989 極限數值的表示方法和判定方法

GB/T 6678—1986 化工產品采樣總則

GB/T 6682—1992 分析實驗室用水規格和試驗方法(eqvISO 3696:1987)

3 要求

3.1 外觀:無水亞硝酸鈣為白色粉末;四水亞硝酸鈣為淡黃色結晶。

3.2 工業亞硝酸鈣分為:Ⅰ型為無水亞硝酸鈣;

Ⅱ型為四水亞硝酸鈣。

3.3 工業亞硝酸鈣應符合表1要求。

4 試驗方法

本標準所用試劑和水,在沒有注明其他要求時,均指分析純試劑和GB/T 6682中規定的三級水。

試驗中所用標準滴定溶液、制劑及制品,在沒有注明其他要求時,均按GB/T 601、GB/T 603規定制備。

安全提示:試驗中使用硫酸為腐蝕品,操作時應小心。

4.1 亞硝酸鈣含量的測定

4.1.1 方法提要

在酸性介質中,用高錳酸鉀氧化亞硝酸鈣,根據高錳酸鉀標準滴定溶液的消耗量計算出亞硝酸鈣含量。

4.1.2 試劑和材料

4.1.2.1 硫酸溶液:1+5。

加熱硫酸溶液至70℃左右,滴加高錳酸鉀標準滴定溶液至溶液呈微紅色為止。冷卻,備用。

4.1.2.2 高錳酸鉀標準滴定溶液:c(1/5KMnO4)約為0.1mol/L。

4.1.2.3 草酸鈉標準滴定溶液:c(1/2Na2C2O4)約為0.1mol/L。

稱取約6.7g草酸鈉,溶解于300mL(1+29)硫酸溶液(配制方法同4.1.2.1)中,用水稀釋至1000mL,搖勻。用高錳酸鉀標準滴定溶液標定。

4.1.3 分析步驟

稱取約2.0g~3.5g試樣(精確至0.0002g),置于500mL容量瓶中,加水使其溶解,用水稀釋至刻度,搖勻。在250 mL錐形瓶中,用滴定管滴加約40mL高錳酸鉀標準滴定溶液。用移液管移取25mL試驗溶液,加入10mL硫酸溶液(4.1.2.1),加熱至約40℃。用移液管加入10mL草酸鈉標準滴定溶液,加熱至70℃~80℃,繼續用高錳酸鉀標準滴定溶液滴定至溶液呈粉紅色并保持30s不消失為止。

4.1.4 分析結果的表述

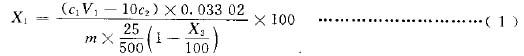

以質量分數表示的亞硝酸鈣[Ca(NO2)2]含量(X1)按式(1)計算:

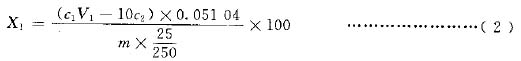

以質量分數表示的四水亞硝酸鈣[Ca(NO2)2•4H2O]含量(X1)按式(2)計算:

式中:c1——高錳酸鉀標準滴定溶液的實際濃度,mol/L;

V1——加入和滴定試驗溶液消耗高錳酸鉀標準滴定溶液的體積,mL;

c2——草酸鈉標準滴定溶液的實際濃度,mol/L;

X3——按4.3測定的水分百分含量;

m——試料的質量,g;

0.03302——與1.00mL高錳酸鉀標準滴定溶液[c(1/5KMnO4)=0.1000mol/L]相當的以克表示的亞硝酸鈣的質量。

0.05104——與1.00mL高錳酸鉀標準滴定溶液[c(1/5KMnO4)=0.1000mol/L]相當的以克表示的四水亞硝酸鈣的質量。

4.1.5 允許差

取平行測定結果的算術平均值為測定結果。平行測定結果的絕對差值不大于0.2%。

4.2 硝酸鈣含量的測定

4.2.1 方法提要

于試液中加入甲醇,在硫酸作用下與亞硝酸根生成亞硝酸甲酯。蒸發將其除去。再加入過量的硫;酸亞鐵銨還原硝酸鈣,用高錳酸鉀標準滴定溶液返滴定。

4.2.2 試劑和材料

4.2.2.1 硫酸鈉。

4.2.2.2 甲醇。

4.2.2.3 硫酸。

4.2.2.4 硫酸溶液:1+5。

4.2.2.5 氫氧化鈉溶液:200g/L。

4.2.2.6 氫氧化鈉溶液:1g/L。

4.2.2.7 酚酞指示液:10g/L。

4.2.2.8 硫酸亞鐵銨[Fe(NH4)2(SO4)2•6H2O]:c[Fe(NH4)2(SO4)2]約0.2mol/L溶液。

稱取80g硫酸亞鐵銨,溶于300mL(1+8)硫酸溶液中,再加700mL水,搖勻。

4.2.2.9 高錳酸鉀標準滴定溶液:f(1/5KMnO4)約0.1mol/L。

4.2.3 分析步驟

稱取約5g試樣(精確至0.0002g),置于300mL燒杯中,加100mL水溶解,加約7.5g硫酸鈉,攪拌均勻。將試液與沉淀全部移入250mL容量瓶中,用水稀釋至刻度,搖勻。過濾,用移液管移取25 mL濾液置于500mL錐形瓶中,加10mL甲醇,在不斷攪拌下滴加15mL硫酸溶液(4.2.2.4),控制硫酸加入速度,勿使亞硝酸甲酯生成過于激烈。用水洗滌錐形瓶內壁,加熱微沸2min。冷卻后,加2滴酚酞指示液,甩氫氫化鈉溶液(4.2.2.5)中和至呈粉紅色為止[近終點時,用氫氧化鈉溶液(4.2.2.6)中和]。微沸下使溶液蒸發至10mL~15mL,冷卻,以少量水洗滌瓶內壁。用移液管加入25mL硫酸亞鐵銨溶液,在不斷搖動下,沿瓶壁徐徐加入25mL硫酸(4.2.2.3)。加熱,微沸至溶液由褐色轉變為亮黃色為止。取下錐形瓶迅速冷卻至室溫。加入250mL~300mL水,用高錳酸鉀標準滴定溶液滴定至溶液呈微紅色并保持30s不消失為止。

同時做空白試驗。

4.2.4 分析結果的表述

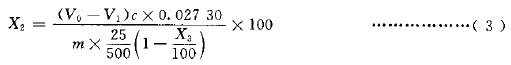

以質量分數表示的硝酸鈣[Ca(NO3)2]含量(X2)按式(3)計算:

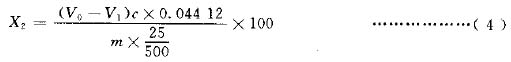

以質量分數表示的四水硝酸鈣[Ca(NO3)2•4H2O]含量(X2)按式(4)計算:

式中:c——高錳酸鉀標準滴定溶液的實際濃度,mol/L;

V0——空白試驗溶液消耗高錳酸鉀標準滴定溶液的體積,mL;

V1——試驗溶液消耗高錳酸鉀標準滴定溶液的體積,mL;

m——試料的質量,g;

X3——按4.3測定的水分百分含量;

0.02730——與1.00mL高錳酸鉀標準滴定溶液[c(1/5KMnO4)=0.1000mol/L)相當的以克表示的硝酸鈣的質量;

0.04412——與1.00mL高錳酸鉀標準滴定溶液[c(1/5KMnO4)=0.1000mol/L)相當的以克表示的四水硝酸鈣的質量。

4.2.5 允許差

取平行測定結果的算術平均值為測定結果。平行測定結果的絕對差值不大于0.05%。

4.3 水分的測定

4.3.1 儀器、設備

4.3.1.1 稱量瓶:φ40mm×25mm;

4.3.1.2 電烘箱:溫度能控制在105℃~110℃。

4.3.2 分析步驟

稱取約5 g試樣(精確至0.0002g),置于已于105℃~110℃下干燥至恒重的稱量瓶中,放置105℃~110℃電烘箱中干燥至恒重。

4.3.3 分析結果的表述

以質量分數表示的水分(X3)按式(5)計算:

式中:m1——干燥前稱量瓶和試料的質量,z;

m2——干燥后稱量瓶和試料的質量,g;

m——試料的質量,g。

4.3.4 允許差

取平行測定結果的算術平均值為測量結果。平行測定結果的絕對差值不大于0.05%。

4.4 水不溶物的測定

4.4.1 試劑和材料

4.4.1.1 鹽酸;

4.4.1.2 淀粉—碘化鉀試紙。

4.4.2 儀器、設備

4.4.2.1 玻璃砂坩堝:濾板孔徑為5μm~15μm;

4.4.2.2 電烘箱:溫度能控制在105℃~110℃。

4.4.3 分析步驟

稱取25g試樣(精確至0.01g),置于燒杯中,加250mL水溶解試樣,用已恒重的玻璃砂坩堝過濾,用溫水洗滌至無亞硝酸根為止(取約20mL濾液,加2滴鹽酸,用淀粉—碘化鉀試紙檢驗)。將玻璃砂坩堝連同濾渣一并放置105℃~110℃電烘箱干燥至恒重。

4.4.4 分析結果的表述

以質量分數表示的水不溶物含量(X4)按式(6)計算:

式中:m1——玻璃砂坩堝和殘渣的質量,g;

m2——玻璃砂坩堝的質量,g;

m——試料的質量,g。

4.4.5 允許差

取平行測定結果的算術平均值為測定結果。平行測定結果的絕對差值不大于0.03%。

5 檢驗規則

5.1 本標準規定的所有項目為出廠檢驗項目。

5.2 每批產品不超過50t。

5.3 按GB/T 6678——1986的6.6規定確定采樣單元數。采樣時,將采樣器自包裝容器口通過3/4料層采樣。將采得的樣品混勻后,按四分法縮分至不少于500g,分裝于兩個清潔干燥的具塞廣口瓶中,密封。瓶上粘貼標簽,注明:生產廠名、產品名稱、批號、采樣日期和采樣者姓名。一瓶用于檢驗,另一瓶保存三個月備查。

5.4 工業亞硝酸鈣應由生產廠的質量監督檢驗部門按照本標準的規定進行檢驗。生產廠應保證所有出廠的工業亞硝酸鈣都符合本標準的要求。

5.5 檢驗結果如有一項指標不符合本標準要求時,應重新自兩倍量的采樣單元數的包裝中采樣重新進行復驗,復驗結果即使有一項指標不符合本標準的要求時,則整批產品為不合格。

5.6 采用GB/T1250—1989的5.2規定的修約值比較法判定試驗結果是否符合標準。

6 標志、標簽

6.1 工業亞硝酸鈣包裝袋上應有牢固清晰的標志,內容包括:生產廠名、廠址、產品名稱、商標、型號、等級、凈含量、批號或生產日期,產品質量符合本標準的證明及本標準編號。以及GB190中規定的“氧化劑”標志,GB191中規定的“怕熱”和“怕濕”標志。

6.2 工業亞硝酸鈣每批出廠的產品都應附有質量證明書,內容包括:生產廠名、廠址、產品名稱、商標、型號、等級、凈含量、批號或生產日期,產品質量符合本標準的證明及本標準編號。

7 包裝、運輸、貯存

7.1 工業亞硝酸鈣采用塑料編織袋包裝,內包裝采用聚乙烯塑料薄膜袋,外包裝采用塑料編織袋。每袋凈含量25kg。如需特殊包裝,供需雙方議定。

7.2 工業亞硝酸鈣的包裝內袋采用尼龍繩兩次扎緊,或用與其相當的其他方式封口;外袋在距袋邊不小于30mm處折邊,在距袋邊不小于15mm處用維尼龍線或其他質量相當的線縫口。縫線整齊,針距均勻,無漏縫和跳線現象。

7.3 工業亞硝酸鈣在運輸中嚴禁與強還原劑等其他物品混運。防止日曬、雨淋。

7.4 工業亞硝酸鈣應貯存于陰涼、干燥的地方。