工業硫氫化鈉HG/T3687—2000

前言

本標準根據國內外用戶使用要求和我國工業硫氫化鈉生產實際水平制定。

本標準綜合了國內蒙古自治區業硫氫化鈉企業標準的特點將產品分成固體和液體2類。液體產品分36%和28%兩個規格。固體優等品指標優于國外產品實測數據。

硫氫化鈉含量和硫化鈉含量試驗方法基本采用HG/T2964—1984《硫氫化鈉試驗方法》,并補充了酸度計指示終點的仲裁方法,以解決一些產品第一終點不夠明顯的問題。

增加了鐵含量試驗方法,由于對鐵含量的要求暫時還無法統一,因此規定鐵含量指標由協議執行。

本標準由國家石油和化學工業局政策法規司提出。

本標準由全國化學標準化技術委員會無機化工分會歸口。

本標準起草單位:天津化工研究設計際、河南陜縣華源鋇鹽廠、天津市有機化工一廠。

本標準主要起草人:范國強、樊占寅、高錫治、王春條。

本標準委托全國化學標準化技術委員會無機化工分會負責解釋。

本標準首次發布。

1 范圍

本標準規定了工業硫氫化鈉的要求、試驗方法、檢驗規則,標志、標簽、包裝、運輸和貯存。

本標準適用于塊狀、片狀和粒狀及液體工業硫氫化鈉,該產品主要用于選礦、農藥、制革、染料生產及有機合成等工業。

分子式 NaHs•xH2O

2 引用標準

下列標準所包含的條文,通過在本標準中引用而構成為本標準的條文。本標準出版時,所示版本均為有效。所有標準都會被修訂,使用本標準的各方應探討使用下列標準最新版本的可能性。

GB 190—1990 危險貨物包裝標志

GB/T 601—1988 化學試劑 滴定分析(容量分析)用標準溶液的制備

GB/T 602—1988 化學試劑 雜質測定用標準溶液的制備

GB/T 603—1988 化學試劑 試驗方法中所用制劑及制品的制備

GB/T1250—1989 極限數值的表示方法和判定方法

GB/T 3049—1986 化工產品中鐵含量測定的通用方法 鄰菲噦啉分光光度法(neq ISO 6685:1982)

GB/T 6682—1992 分析實驗室用水規格和試驗方法(neqISO 3696:1987)

3 分類

本標準將工業硫氫化鈉產品分為液體和固體2類:液體產品分36%和28%二種規格。

4 要求

4.1 外觀:固體為黃色、橙黃色、棕、灰褐色塊狀、粒狀、片狀;液體為淡黃色、綠黃色或橙紅龜。

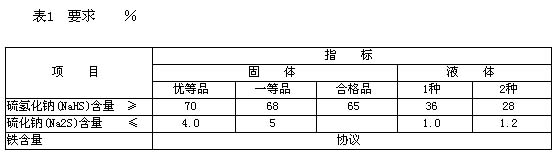

4.2 工業硫氫化鈉應符合表1要求。

5 試驗方法

本標準所用試劑和水,在沒有注明其他要求時,均指分析純試劑和GB/T 6682中規定的三級水。試驗中所用標準滴定溶液、雜質標準溶液、制劑及制品,在沒有注明其他要求時,均按GB/T 601、GB/T602、GB/T 603規定制備。

安全提示:本標準中使用的強酸強堿具有腐蝕性,操作時應謹慎,避免濺出;試驗中放出的硫化氫有害人體健康且易燃,應注意在通風櫥內進行操作。

5.1 硫氫化鈉含量和硫化鈉含量的測定

5.1.1 方法提要

試樣溶解后,加氯化鋇除去碳酸鹽,定容,干過濾。移取濾液,用鹽酸標準滴定溶液滴定,以指示劑或酸度計指示終點,計算硫化鈉含量;加入甲醛與硫氫化鈉反應放出氫氧化鈉,以酚酞為指示劑繼續用鹽酸滴定至終點,計算硫氫化鈉含量。

5.1.2 試劑和材料

5.1.2.1 甲醛:36%~38%,用前用中速濾紙過濾,以酚酞指示液,滴加氫氧化鈉標準滴定溶液[c(HCl)約0.1mol/L]至溶液呈微紅色。

5.1.2.2 氯化鋇溶液:100 g/L。

5.1.2.3 鹽酸標準滴定溶液:c(HCl)約0.1mol/L。

5.1.2.4 酚酞指示液:1%乙醇溶液。

5.1.2.5 茜素黃GG-百里香酚藍混合指示液:

a)0.1g茜素黃GG溶于100mL50%的乙醇溶液中。

b)0.1g百里香酚藍溶于100mL50%的乙醇溶液中。

c)取30mLa)和20mLb),混勻。

5.1.3 儀器、設備

酸度計:精度為0.02pH單位,配甘汞電極和玻璃電極。

5.1.4 分析步驟

5.1.4.1 試驗溶液的制備

用已知質量的稱量瓶稱取約12g液體樣品或6g固體樣品(精確至0.001g)。全部轉移到已加有15mL氯化鋇溶液的500mL容量瓶中。加少量水溶解,搖勻,靜置10min。用水稀釋至刻度,混勻。

使用中速濾紙進行干過濾,棄去20mL初濾液,濾液收集到干燥的500mL錐形瓶中,濾液量夠試驗用即可,蓋好膠塞,此溶液為溶液A。

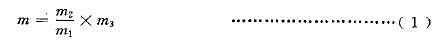

對于剖桶全溶取樣的硫氫化鈉固體試樣質量(m)按式(1)計算:

式中:m1——制得全溶液體的質量,kg;

m2——整桶硫氫化鈉凈質量,kg;

m3——用稱量瓶稱取的全溶試樣質量,kg。

5.1.4.2 測定

移取25mL溶液A,置于250mL錐形瓶中,加20mL水,加10滴茜素黃GG-百里香酚藍混合指示液。用鹽酸標準滴定溶液滴定,溶液由綠色變為藍色即為終點(如遇指示終點不明顯,可用酸度計指示,以pH=9.8為終點,此方法用于仲裁)。再加入5mL甲醛和3滴酚酞指示液,繼續用鹽酸標準滴定溶液滴定,溶液紅色全部消失即為終點。

5.1.5 分析結果的表述

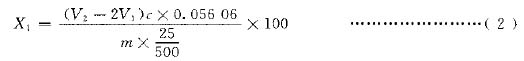

5.1.5.1 以質量分數表示的硫氫化鈉(NaHS)含量(X1)按式(2)計算:

式中:V1——滴定至第一終點時消耗鹽酸標準滴定溶液的體積,mL;

V2——滴定至第二終點時消耗鹽酸標準滴定溶液的總體積,mL;

c——鹽酸標準滴定溶液的實際濃度,mol/L;

0.05606——與1.00mL鹽酸標準滴定溶液[c(HCl)=1.000mol/L)相當的以克表示的硫氫化鈉的質量;

m——試樣的質量,g。

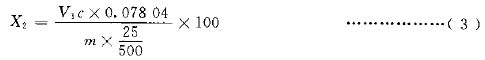

5.1.5.2 以質量分數表示的硫化鈉(Na2S)含量(X2)按式(3)計算:

式中:V1——滴定至第一終點時消耗鹽酸標準滴定溶液的體積,mL;

c——鹽酸標準滴定溶液的實際濃度,mol/L;

0.07804——與1.00mL鹽酸標準滴定溶液[c(HCl)=1.000mol/L]相當的以克表示的硫化鈉的質量;

m——試樣的質量,g。

5.1.6 允許差

取平行測定結果的算術平均值為測定結果。平行測定結果的絕對差值:硫氫化鈉不大于0.3%,硫化鈉不大于0.1%。

5.2 鐵含量的測定

5.2.1 方法提要

樣品用水溶解后,加硫酸,電爐加熱,分解硫氫化鈉,高溫爐內于600℃下灼燒,徹底分解多硫化物及硫磺。用鹽酸溶解殘渣中的鐵,用抗壞血酸將三價鐵還原成二價鐵。在pH2~9范圍內,二價鐵與鄰菲噦啉生成紅色絡合物,在最大吸收波長(510nm)下用分光光度計測定吸光度。

5.2.2 試劑和材料

同GB/T 3049—1986第3章和

硫酸溶液:1+5。

5.2.3 儀器、設備

同OB/T 3049—1986第4章和

瓷坩堝:50 mL。

5.2.4 分析步驟

5.2.4.1 工作曲線的繪制

按GB/T 3049—1986的5.3的規定繪制工作曲線。

5.2.4.2 測定

稱取約10g試樣(精確至0.01g)。加適量水溶解后移入100mL容量瓶,用水稀釋至刻度,搖勻。立即移取10mL,液體樣品直接稱取約2g,置于50mL瓷坩堝中。在通風櫥內滴加4mL硫酸溶液。將坩堝置于電爐上加熱至硫酸趕盡。將坩堝放入高溫爐于600℃下灼燒10min。冷卻,加1+1鹽酸溶液1mL,適量水,加熱溶解殘渣。冷卻后將溶液轉移至100mL容量瓶中,按GB/T 3049—1986的5.4的規定,從“必要時加水至約60mL”開始對試驗溶液進行操作。

空白溶液為不加樣品,其他試劑加入量與處理樣品時相同。

5.2.5 分析結果的表述

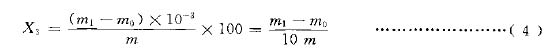

以質量分數表示的鐵(Fe)含量(X3)按式(4)計算:

式中:m1——根據測得的試驗溶液吸光度從工作曲線上查出的鐵質量,mg;

m0——根據測得的空白溶液吸光度從工作曲線上查出的鐵質量,mg;

m——試樣的質量,g。

5.2.6 允許差

取平行測定結果的算術平均值為測定結果。兩次平行測定結果的相對偏差不大于20%。

6 檢驗規則

6.1 本標準規定的所有項目為出廠檢驗項目,必須逐批進行檢驗。

6.2 每批產品不超過60t。

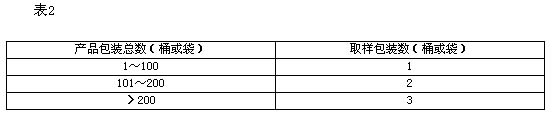

6.3 取樣方法見表2。

6.3.1 固體產品全溶取樣:按表2選取包裝單元進行全溶取樣,將選取的包裝剖開,擊碎樣品,迅速傾入已知重量的溶解槽中,稱得硫氫化鈉質量后加水溶解。為加速溶解可用蒸汽加熱。溶解完全后繼續加水,配成質量分數約30%的溶液并稱其質量。以下操作同樣適用液體產品,在不斷攪拌下,用內徑10mm~15mm帶有梢口的玻璃管,以管內外液面相平之速度插至2/3處,共取出不少于300g的液體樣品。立即裝入清潔、干燥的廣口瓶或塑料瓶中密封,瓶上粘貼標簽,注明:生產廠名、產品名稱、批號、采樣日期和采樣者姓名,供當日檢驗用。

6.3.2 生產廠可在固體產品包裝過程中取代表性液態樣品,冷卻后制成固體樣品。直接進行試驗。當供需雙方發生質量爭議時,以全溶取樣檢驗結果為準。

6.4 工業硫氫化鈉由生產廠的質量監督檢驗部門按本標準規定進行檢驗。生產廠應保證每批出廠產品都符合本標準要求。

6.5 使用單位有權按本標準的規定對所收到的工業硫氫化鈉進行驗收,驗收應在貨到之日算起的一個月內進行。

6.6 檢驗結果如有一項指標不符合本標準要求時,應重新自兩倍量的包裝中采樣復驗,復驗結果即使只有一項指標不符合本標準要求,則整批產品為不合格。

6.7 采用GB/T 1250規定的修約值比較法判定試驗結果是否符合標準。

7 標志、標簽

7.1 工業硫氫化鈉包裝上應有牢固、清晰的標志,內容包括:生產廠名、廠址、產品名稱、商標、凈含量、等級、本標準編號及GBl90規定的“腐蝕品”標志。

7.2 每批出廠的產品都應附有質量證明書。內容包括:生產廠名、廠址、產品名稱、商標、凈含量、等級、批號或生產日期、產品質量符合本標準的證明和本標準編號。

8 包裝、運輸、貯存

8.1 固體工業硫氫化鈉采用鐵桶包裝或按用戶要求并符合貯運安全規定的其他包裝形式。凈含量分別為25kg、50kg或150kg;液體產品采用鐵桶或槽車裝運,每桶凈含量為200kg。